نظام آراستگی 5S، که ریشه در فرهنگ مدیریتی ژاپنی دارد، یک روش سازماندهی برای بهبود بهرهوری و ایجاد محیطهای کاری منظم و کارآمد است. این نظام از پنج اصل تشکیل شده که هر کدام نقش مهمی در بهبود فرآیندها و افزایش کارایی دارند. اهمیت اجرای نظام 5S تنها محدود به ایجاد نظم فیزیکی نیست، بلکه باعث بهبود فرآیندها، کاهش ضایعات و افزایش رضایت کارکنان و مشتریان نیز میشود. در این مقاله، به توضیح ساده و کاربردی این نظام پرطرفدار مدیریتی میپردازیم و مراحل اجرای آن را به وضوح شرح میدهیم. هدف این است که خوانندگان با فراگیری این اصول بتوانند به طور موثری در محیط کار خود تغییر ایجاد کنند و شاهد افزایش کارایی و کیفیت کاری باشند.

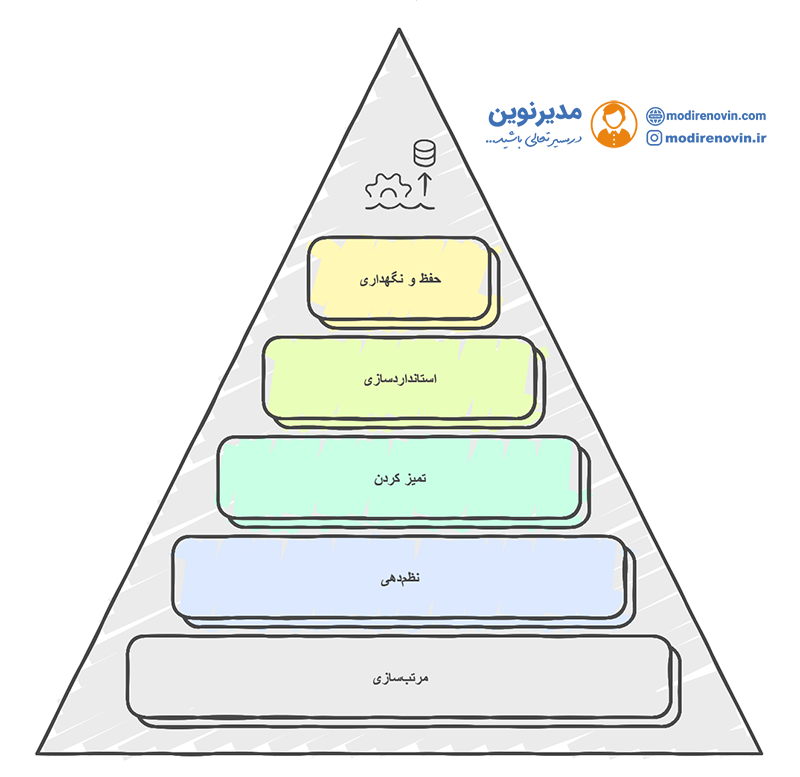

نظام آراستگی 5S به پنج اصل مدیریتی اشاره دارد که عبارتند از: مرتبسازی (Sort)، نظم دهی (Set in Order)، تمیز کردن (Shine)، استانداردسازی (Standardize) و حفظ و نگهداری (Sustain). این روش در اواخر دهه ۱۹۵۰ در ژاپن توسعه یافت و به دلیل نتایج کارآمدی که در صنعت ژاپن ایجاد کرد، به سرعت در سایر کشورها و صنایع نیز به کار گرفته شد.

مرتبسازی (Sort): حذف اقلام غیرضروری از محیط کار و حفظ موارد مورد نیاز.

نظمدهی (Set in Order): چیدمان هوشمندانه ابزارها و تجهیزات برای دسترسی سریعتر و آسانتر.

تمیزکردن (Shine): ایجاد یک فرهنگ نظافت مستمر که منجر به افزایش کیفیت محیط کاری میشود.

استانداردسازی (Standardize): ایجاد استانداردها و رویههای یکسان برای حفظ نظم و کیفیت.

حفظ و نگهداری (Sustain): حفظ این استانداردها از طریق ارزیابی مداوم و آموزش مستمر.

این اصول نه تنها به بهبود کارایی فیزیکی کمک میکند، بلکه باعث ارتقای دیگر جنبههای مدیریت از جمله ایمنی، بهرهوری و حتی رضایت کارکنان میشود.

هرکدام از اصول 5S به دنبال آن است که فرآیندی خاص را در محیط کار بهبود بخشد. در ادامه، به بررسی هر کدام از این مراحل به همراه مثالهای مرتبط میپردازیم:

مرتبسازی (Sort): در این مرحله، تمامی ابزار، تجهیزات و مواد موجود در محیط کار بررسی میشوند. هدف حذف اقلامی است که استفاده مکرری ندارند و تنها فضای کاری را اشغال میکنند. به عنوان مثال، در یک دفتر ممکن است فایلهای قدیمی و متروکه که دیگر نیازی به آنها نیست، کنار گذاشته شوند.

نظمدهی (Set in Order): در این مرحله، ابزارها و مواد باقیمانده باید به طرز منظمی چیده شوند تا دسترسی به آنها راحت و سریع باشد. میتوان با استفاده از برچسبها و کدگذاری رنگی، مشخص کرد که هر آیتم در کجای محیط کار قرار میگیرد.

تمیز کردن (Shine): تمرکز این بخش بر روی ایجاد فرهنگ نظافت دائمی در محیط کاری است. این امر به افزایش کیفی محیط کار و افزایش حس مسئولیتپذیری کارکنان منجر میشود. بهطور مثال، تعیین زمانهای مشخص برای نظافت عمومی در محیط تولیدی میتواند به حفظ مرتب بودن کمک کند.

استانداردسازی (Standardize): ایجاد و تدوین استانداردها، روشها و فرآیندهای کاری برای اطمینان از نظم و کیفیت دائمی ضروری است. در اینجا، تهیه چکلیستهای منظم و برنامهریزی برای نظارت منظم میتواند موثر باشد.

حفظ و نگهداری (Sustain): برای اینکه این اصول به فرهنگ دائمی تبدیل شوند، نیاز به آموزش مداوم کارکنان و ایجاد عادات مثبت جدید است. برگزاری کارگاههای آموزشی و ارائه بازخورد منظم از فعالیتها، میتواند از فراموشی این اصول جلوگیری کند.

این مراحل به گونهای طراحی شدهاند که بدون نیاز به سرمایهگذاری مالی قابل توجه، تاثیرات چشمگیری بر روی بهرهوری و کارایی محیط کار داشته باشند.

اجرای نظام 5S در محیطهای کاری مزایای زیادی به دنبال دارد که میتواند به بهبود کارایی کلی سازمان منجر شود.

کاهش اتلاف وقت: با ایجاد نظم در محل کار، کارکنان زمان کمتری را برای جستجوی ابزار و تجهیزات صرف میکنند.

افزایش بهرهوری: فرآیندهای کاری به صورت یکپارچه و بدون مانع اجرایی میشوند، که به افزایش تولید خروجی و کاهش زمان لازم برای انجام هر وظیفه کمک میکند.

افزایش ایمنی: محل کار سازماندهی شده، خطرات کمتری به همراه دارد و از وقوع حوادث ناشی از آشفتگی فضا جلوگیری میکند.

بهبود محیط کاری: نظافت و نظم منجر به افزایش رضایت و انگیزه کارکنان میشود و نهایتاً وفاداری و کارایی آنها را بالا میبرد.

یکی از نمونههای واقعی، شرکت تویوتا در ژاپن است که با استفاده از این نظام، بهرهوری و کیفیت محصولات خود را به میزان قابل توجهی بهبود داد. این روش نه تنها در صنایع تولیدی، بلکه در محیطهای خدماتی و حتی دفاتر اداری نیز با موفقیت اجرا شده است.

یک مثال عملی از اجرای 5S، در یک کارخانه تولید قطعات الکترونیکی است. در این محیط، کارکنان دپارتمان مهندسی اقدام به اجرای اصول 5S کردند. مراحل اولیه با مرتبسازی و حذف دستگاههای غیراستفاده آغاز شد. سپس، سیستم رنگی برای شناسایی زونهای مختلف کاری پیاده شد، که زمانبندی تولید را سادهتر و سریعتر کرد.

پرسنل کارخانه به صورت منظمی، بر اساس جدول زمانی تنظیمشده، محیط را تمیز نمودند، و استانداردهای بالایی برای کیفیت نظافت وضع شد. در نهایت، آموزش مستمر برای حفظ و نگهداری استانداردها برگزار شد که تعهد کارکنان به این اصول را تقویت کرد. نتیجه این اقدامات، افزایش ۳۰ درصدی در بهرهوری تولید و کاهش ۱۵ درصدی در حوادث کاری بود.

نظام آراستگی 5S یکی از روشهای مؤثر برای بهبود بهرهوری، کاهش اتلاف و ایجاد نظم در محیطهای کاری است. این نظام با رعایت پنج اصل اساسی نه تنها به ایجاد محیطی سازماندهی شده کمک میکند، بلکه تمایل به انضباط و حفظ استانداردهای کیفیت را تقویت میکند. برای سازمانها و کسبوکارهایی که به دنبال ارتقای کارایی و محیط کاری خود هستند، اجرای 5S یک قدم مهم و تاثیرگذار است. از همین امروز میتوانید با بهکارگیری این اصول ساده، تغییرات مثبت را در محیط کار خود آغاز کنید و شاهد پیشرفت و بهبود مداوم سازمان خود باشید.

تمام حقوق مادی و معنوی این سایت متعلق به رضا یاوری است . و در زمینه آموزش استراتژی و رشد کسب وکار تحت قوانین جمهوری اسلامی ایران فعالیت می کند